Wtryskarka – budowa i zasada działania

Wtryskarka to urządzenie przeznaczone do formowania wtryskowego tworzyw sztucznych. Proces z zastosowaniem maszyny polega na wtryskiwaniu granulatu do formy, w której surowiec twardnieje i przyjmuje oczekiwany kształt. Wtryskarka pozwala więc uzyskać powtarzalne produkty z tworzywa sztucznego, które można wytwarzać na skalę masową. Sprawdź, z czego się składa wtryskarka i jak działa to praktyczne urządzenie.

Z czego zbudowana jest wtryskarka?

Wtryskarka jest wykorzystywana w wielu gałęziach przemysłu, m.in. do produkcji części samochodowych, zabawek, artykułów gospodarstwa domowego, probówek, pojemników, obudów, butelek, przyborów kuchennych czy artykułów biurowych. Jest to możliwe dzięki unikalnej budowie wtryskarki, która składa się z wielu zaawansowanych elementów.

Podstawowe elementy budowy wtryskarki:

- Zbiornik na tworzywo – do takiego zbiornika trafia tworzywo sztuczne w postaci granulatu, który należy wcześniej odpowiednio osuszyć. Po wprowadzeniu do zbiornika granulat jest przekazywany do cylindra.

- Ślimak – znajduje się w części wtryskowej urządzenia, a swoją nazwę zawdzięcza spiralnemu kształtowi. Podczas obrotów ślimak przesuwa tworzywo, a w tym czasie jest ono mieszane i stopniowo stapiane.

- Cylinder – to tutaj dochodzi do upłynnienia granulatu. Jest to niezbędne w celu uzyskania właściwości plastycznych tworzywa i rozpoczęcia formowania. W cylindrze występują strefy różnych temperatur, dzięki czemu dochodzi do stopienia tworzywa przy równoczesnym utrzymaniu optymalnej lepkości. Temperaturę w cylindrze kontroluje system grzałek.

- Jednostka wtryskowa – na końcu cylindra znajduje się regulowana dyszą jednostka wtryskowa. Po stopieniu granulatu tworzywo zostaje pod ciśnieniem wtryśnięte do formy.

- Dysza – zlokalizowana na końcu cylindra dysza służy do kontrolowania przepływu stopionego tworzywa, przy zachowaniu odpowiedniego ciśnienia i prędkości.

- Forma – kształt formy odpowiada kształtowi produktu docelowego. To właśnie tutaj dochodzi do schłodzenia i zestalenia tworzywa.

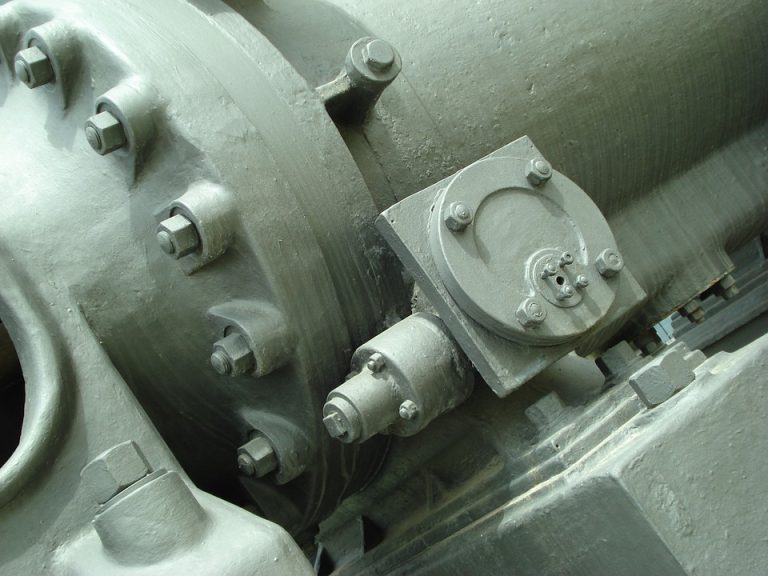

Wtryskarka składa się również z wielu układów:

- Układ chłodzenia – forma wtryskarki jest otoczona układem chłodzenia, który przybiera postać rurek lub kanałów z cieczą chłodzącą (np. wodą). Dzięki temu układowi możliwe jest schłodzenie i zestalenie surowca w formie po przybraniu oczekiwanego kształtu.

- Układ sterowania – zaawansowany układ sterowania pozwala na precyzyjną automatyzację i kontrolę całego procesu. Operator wtryskarki może więc regulować wszystkie parametry, takie jak ciśnienie, temperatura czy czas wtrysku.

- Układ napędowy ślimaka – działanie ślimaka opiera się na pompie hydraulicznej, napędzanej silnikiem elektrycznym. Przy wtrysku bardzo małych elementów stosuje się też napęd elektryczny, który zapewnia wysoką powtarzalność i precyzję.

- Układ otwierania i zamykania formy – po schłodzeniu i zestaleniu tworzywa forma jest otwierana, a następnie zamykana po usunięciu gotowego produktu.

Jak działa wtryskarka?

Dzięki uniwersalnemu zastosowaniu i wysokiej powtarzalności wtryskarka jest urządzeniem popularnym wśród przedstawicieli wielu branż. Ale na czym tak właściwie polega jej działanie?

- Proces rozpoczyna się od zasilenia wtryskarki tworzywem sztucznym w postaci granulatu, który umieszczamy w zbiorniku na tworzywo.

- Ślimak zaczyna się obracać, przesuwając tworzywo w stronę cylindra.

- W trakcie przesuwania granulat ulega podgrzaniu i zaczyna się roztapiać, tworząc plastyczną masę. W cylindrze występują strefy różnych temperatur, dlatego granulat topi się stopniowo przy równoczesnym utrzymaniu odpowiedniej lepkości.

- Po stopieniu surowca ślimak przesuwa się, generując wysokie ciśnienie.

- Na końcu cylindra znajduje się jednostka wtryskująca, która wtryskuje stopione tworzywo do formy – pod wysokim ciśnieniem.

- W formie, której kształt odpowiada kształtowi produktu finalnego, dochodzi do schłodzenia i utwardzenia surowca. Jest to możliwe dzięki wykorzystaniu zaawansowanego układu chłodzenia. Czas chłodzenia zależy od kilku czynników, takich jak rodzaj, kształt i grubość tworzywa.

- Po zakończeniu procesu chłodzenia forma jest otwierana, a gotowy produkt usuwany.

- Po usunięciu gotowego produktu forma jest zamykana, a cały proces rozpoczyna się od nowa, co umożliwia wytwarzanie produktów z tworzyw sztucznych na masową skalę.

Usługi na wtryskarkach w Syntmet

W Syntmet realizujemy profesjonalne usługi na wtryskarkach dla branży samochodowej, wydobywczej, spożywczej, AGD i elektrotechnicznej. Mamy ponad 30 lat doświadczenia w przetwórstwie tworzyw sztucznych. Oferujemy kompleksowe usługi: projektujemy formy wtryskowe oraz wykonujemy koncepcję i tworzymy wszystkie elementy projektu. Do realizowania zamówień wykorzystujemy zaawansowany park wtryskarek, lecz możemy również zastosować maszyny dostarczone przez Klienta. Umożliwiamy także jednoczesne realizowanie usług na kilku wtryskarkach, co pozwala skrócić czas produkcji formatek o różnych rozmiarach i właściwościach. Siedzibą firmy Syntmet jest Małopolska, lecz usługi na wtryskarkach realizujemy na terenie całego kraju.